「この工程だけが、

どうしてもうまくいかない」

———そんな相談から

プロジェクトは始まった。

検討の末、

過去に実現に至らなかった

機構のテストモデルに着目し、

逆提案という形で再構築を試みる。

自社保有の3Dプリンターで試作を重ね、

現場の条件に最適化した機構を

オーダーメイドで製作。

柔軟な発想と対応力が、

課題解決の1歩だと。

継続した挑戦の経験が活かされ、

過去の失敗が価値を持った。

過去にプロジェクトの失敗経験をもつ。

忘れたくても忘れられない。

あの仕組みは、何かに使えないだろうか。

プロジェクトの担当営業。

お客様のアイディアを形にしようと持ち帰るが……。

核となる仕組みのアイディアを

実際にカタチにする。

某プロジェクト失敗談も知っている。

※プロトタイプ、プロトタイプモデル:

ここでは試作品をさす。

本番用の素材ではなく、別の安価な素材で作ったテストモデル。

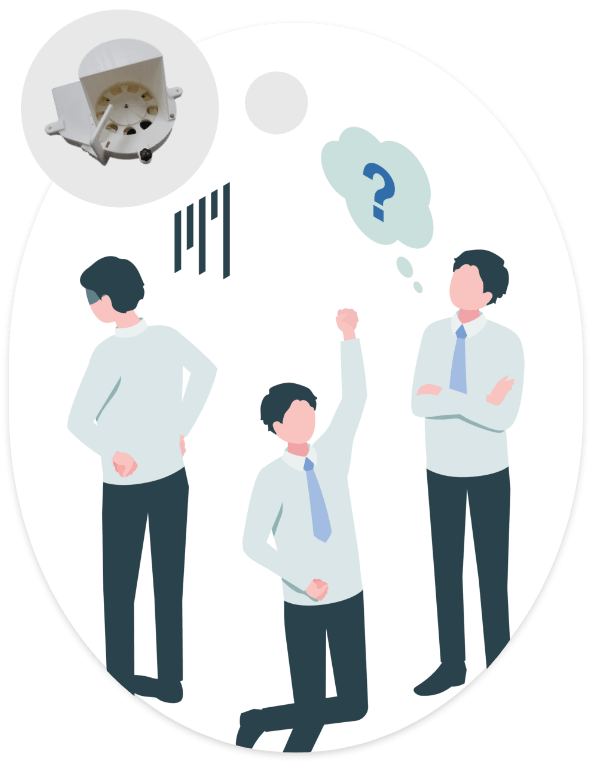

「生産ラインの一部分で、

●●秒間に★個ずつを供給する方式が

うまく機能せず、

規定の数量が安定しないためロスが出ている」

とお客様は悩みを語った。

すでに機構のイメージを持ち、

営業 Bに「こうした装置を作れないか」と相談があった。

営業 Bは詳細を社内に持ち帰り、検討を開始。

すると、6年前に全く予想外の仕組みとして

製作したプロトタイプ(※)を思い出した

経験者 Aが、

静かに口を開いた。

「……あの仕組みが使えるかもしれない」。

その装置は、6年間温め続けてきたもので、

核となる機構部分が社内に残っていた。

再びお客様先へ訪れ、プロトタイプモデルを

手動で動かしながら説明し、納得を得ることができた。

経験者 Aの過去の挑戦の足跡が、

課題解決の一歩を開いたのである。

設計・製作を担当したCは、

核となる仕組みを前提に、

それと最適に組み合わせる製品設計を行った。

工場ラインやワーク(材料)の特性を踏まえ、

課題の解決に向けて日々試行錯誤を重ねた。

ポイントは、

仕組みと“ブリッジ現象”の防止をどう両立させるか。

過去に、それぞれのパターンを別々で経験している

設計部隊 Cは、

「自然にひらめきました」

と、言う。

これまでのノウハウを活かしつつ、

今回の仕様に合う形を探り、

試作と検証を粘り強く繰り返した。

ベースの機構は他メンバーの提案だったが、

設計部隊 Cは経験と発想を活かして細部を詰め、

着実に形にしていった。

与えられた条件の中で最適解を導く、

その実装力と設計力がCの強みである。

※ブリッジ現象:

ここでは、内容物が出口付近でアーチ状に固まって

落ちなくなる、機械が動かなくなる現象をさす。

また、排出機の

穴の直径

はワークの供給量に直結するため、

わずかな違いが動作に影響する。

設計部隊 Cは、社内で新しく購入した

3Dプリンターを使い、

テストパーツを何度も出力。

広げれば流れすぎ、

狭めれば詰まるため、

最適なバランスを探った。

ワークの形状と性質を考慮しながら、

現場に合った「ちょうどいい形」を探る地道な調整が続いた。

この仕組みを提案し、

特許出願を検討する社員A(別プロジェクト経験者)は語る。

「他社の製品を使って、別の機構も作れるだろう。

形が決まっているものをなんとかする機械は色々とあるはず。

今回は1つ1つワークの形状が異なるため、

テストを何回か繰り返す必要があった。

また、

製造ラインの一部や

限られたスペースに、

”ぴったり収まる”もので課題をクリアする、となると

既製品では意外と見つからない。」

製作からテストまで、すべてを経て迎えた初稼働の日。

装置が止まることなく動き続ける様子を見て、

現場に小さな安堵の表情が浮かんだ。

製作した装置は

プロジェクトメンバーA・B・Cの立会いのもと

現場に組み込まれ、

供給動作の確実性を大きく高めた。

既定数量の安定投入が可能となり、

作業や材料等、

ロスの削減が期待されている。

一方で、従来に比べてスピードが低下したことで、

生産能力の不足という新たな課題も見えてきた。

確実性と供給速度の両立が、次のテーマとなった。

現在もメンバーは現場と連携しながら、

構造や制御の細部に改良を加え、

より高い安定稼働を目指して挑戦を続けている。

生産ラインの工程の一部だけでも改善したい。そんな声に応えられるのは、

挑戦を積み重ねてきた経験と、蓄積してきたアイデアがあるからこそ。

社内に3Dプリンターを備えているため、外注せずに、樹脂模型を製作できる。

繰り返し試せる体制が整っている。

限られたスペースでも、現場に合わせたオーダーメイドの提案が可能だ。

裏エピソード

弊社の3Dプリンター1号機は

自社で製作したもの。

現在は、

数年前に導入した

2号機(既製品)が活躍中。

この記事は、現場の声をもとに制作されました。